Ремонт днища автомобиля

Содержание:

- Сварочные работы для кузова автомобиля

- Сварной шов

- Сварка полуавтоматом

- Полезные советы

- Чем опасна коррозия

- Советы по ремонту автомобильного кузова с помощью сварки своими руками

- Особенности сварки кузова

- Средства безопасности

- Инструменты и материалы

- Теперь разберём каждый процесс отдельно и продуманно.

- Процесс сварки кузова автомобиля полуавтоматом

- Подготовительный этап

- Общие рекомендации:

- Защита

- Подготовительные работы

- Полезные советы при сварке кузова авто своими руками

Сварочные работы для кузова автомобиля

Ни один производитель не может предложить своим покупателям автомобиль с цельнолитым кузовом. На заводах по производству авто изготовляются отдельные жестяные детали, которые впоследствии соединяют в единую конструкцию путем сварки.

Крупные бренды обзаводятся для этого автоматизированными сборочными линиями и узкоспециализированными роботами.

Типичный метод выполнения сварных соединений на металле не подходит для сварки автомобилей, так как имеет ряд минусов.

К примеру:

- малоопытным сварщикам сложно выполнить укладку самого шва;

- при работе требуется учесть риск ведения металла ввиду его сильного локального нагрева, ведущего к неравномерному температурному расширению и деформации;

- высокий расход сопутствующих материалов: сварных электродов, проволоки и т.п.

Схема точечной сварки.

Автозаводы и СТО применяют иные технологии при сборке авто, способные при необходимости устранить дефект на его кузове, отреставрировать поврежденную деталь транспортного средства:

- стандартная электросварка;

- точечная сварка для кузова, рамы и другие детали грузовых и легковых автомобилей;

- лазерная технология выполнения сварных работ;

- применение инвертора для тонкого металла;

- холодная сварка для глушителя, бензобака, двигателя и других деталей авто из тонких металлов.

Какой сваркой варят кузов авто на заводах?

Автозаводы применяют преимущественно точечную сварку кузовов транспортных средств, позволяющую достичь следующих целей:

- свести к минимальному значению расход сопутствующих материалов;

- повысить точность позиционирования деталей в автоматизированном поточном производстве;

- устранить негативное влияние местного температурного расширения.

Суть технологии заключается в следующем:

- две детали выставляются согласно необходимой позиции относительно друг друга;

- будущую сварную точку сжимают двумя неплавящимися электродами, через которые проходит ток высокой мощности;

- два слоя металла в месте контакта крепко спаиваются друг с другом.

Особенностью технологии считается тот факт, что в процессе сварки не происходит образования сварного шва, не теряется геометрия деталей, но появляется возможность для пружинной деформации.

Все это, в целом, повышает эксплуатационный период конструкции, а также снижает негативное влияние внешних факторов на нее в дальнейшем.

После проведения сварных работ кузов авто окрашивают полностью, что повышает прочность швов и придает конструкции эстетический вид. Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Технология полностью автоматизирована, но сопровождается высокой энергопотерей, что позволяет создавать высококачественные сварные швы, стойкие к разному воздействию извне. Выполнить сварку кузова автомобиля своими руками без большого опыта в подобных вопросах может быть затруднительно.

Как варят машину на СТО: инверторная, холодная сварка

Станции технического обслуживания транспортных средств, где применяются аналогичные заводским технологии сварки, в последние годы встречаются все реже.

Проблематика вопроса заключается в том, что точечная сварка требует не только соответствующего оборудования, но и применения большого числа разнообразных сопутствующих материалов.

По этой причине, при выполнении сварочных работ автомобилей, в автосервисе предпочтение отдают иным методам соединения металлических элементов. Так, своевременно устранить коррозийные повреждения, заменить сгнившие детали поможет инверторная сварка.

Устройство сварочного полуавтомата.

Таким оборудованием можно варить металл даже в труднодоступных местах транспортного средства, так как агрегат отличается компактными размерами и легким весом.

Инвертор

Однако при выполнении инверторной сварки с помощью электродов без большого опыта могут получаться неаккуратные швы, поэтому такой ремонт лучше выполнять для багажника или крыльев машины.

Если соединять необходимо тонкие детали из специальных сплавов, варить авто по обычной технологии нельзя.

Она представляет собой особый клей на основе эпоксидной смолы, позволяющий без традиционной сварки заделать отверстия, придать швам прочность, соединить несколько металлических частей воедино. Приобрести подобные средства можно в автомагазинах.

На заметку! Хороший тон фирменных СТО – передача клиентам исправных и чистых транспортных средств. По этой причине завершающим этапом перед передачей автомобиля владельцу является мойка его кузова и чистка салона.

Сварной шов

При наличии большого количества повреждений сварка кузова обычно выполняется четырьмя способами:

- односторонним – применяется, когда деталь необходимо проплавить по всей длине;

- двухсторонним – продолжение предыдущего действия, предполагающее устранение корня шва, и сваривание с другой стороны;

- однослойным – применяется для соединения однопроходным способом небольших элементов;

- многослойным – используется, если соединяются детали, имеющие большую толщину.

Для авто важную роль играет расположение шва. Если поврежденные зоны находятся в разных местах покрытия, рекомендуется пользоваться точеной сваркой. Точечный метод обеспечит равномерное восстановление покрытия без необходимости полноценной обработки поверхности.

Расположение шва определяет, какой метод соединения оптимально использовать. Иногда применяется комбинированный способ, объединяющий сплошной прерывистый шов. Сплошной тип используется при соединении габаритных компонентов или наличии повреждений большого размера.

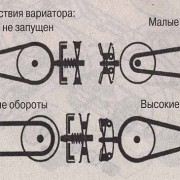

Сварка полуавтоматом

Сваривание полуавтоматом является самым распространенным видом соединения деталей. Автомобили не являются исключением.

В полуавтомате роль электрода выполняет проволока, которая подается из вставленной в аппарат бобины. Само сваривание происходит в защитной газовой среде.

Авто сварка полуавтоматом имеет много преимуществ. С помощью этого оборудования становится возможным без особых трудностей достать с целью соединения детали, расположенные в труднодоступных местах. Этим способом можно пользоваться при ремонте автомобилей и грузовиков большого размера. С помощью полуавтомата выполняются швы различной ширины.

Устройство полуавтомата от остального подобного оборудования отличается специфичностью расходных материалов — вместо электродов при сварке используется проволока. Она подается во время процесса сварки в автоматическом режиме, что является крайне удобным.

Ремонт авто сваркой полуавтоматом является эффективным способом, приводящим без применения особых усилий к хорошему результату. С помощью этого оборудования можно производить ремонт деталей толщиной от 0,7 до 4 миллиметров. В этот диапазон укладываются, как тонкие крылья, так и массивные лонжероны. Сварка автомобиля полуавтоматом — наиболее приемлемый вариант, если предстоит ремонтировать кузов машины.

Сварку различных деталей автомобиля наиболее часто производят методом их стыка. Это исключает образование лишних утолщений на поверхности. Таким методом можно ставить на поверхность деталей в необходимых местах небольшие заплатки или вставки при условии, что в дальнейшем на них не будет оказываться значительное усилие. Полуавтоматом можно выполнять различные виды соединений.

С кромок соединяемых деталей предварительно необходимо снять фаски, если толщина деталей превышает два миллиметра. В остальных случаях можно обойтись без этого. Необходимо свести к минимальному значению величину зазоров между соединяемыми деталями, а лучше совсем обойтись без них. Наиболее популярным среди автомобильных сварщиков методом служит соединение внахлест.

Автомобильная сварка с помощью полуавтомата позволяет выполнять различные типы швов:

- точечный;

- сплошной внахлест;

- сплошной прерывистый внахлест;

- сплошной прерывистый встык.

При точечном способе сварки деталей автомобиля полуавтоматом соединение происходит путем наложения не сплошного шва, а отдельно стоящих через определенные промежутки точек. Интервал между ними зависит от протяженности соединения. Он может находиться в диапазоне от нескольких миллиметров до нескольких сантиметров.

Заваривать швы полуавтоматом можно при различном положении деталей, а, следовательно, и шва. Наиболее удобной является сварка сверху в горизонтальном положении. В этом положении также можно применять и сварку внизу. Для того, чтобы выполнять вертикальный шов, свариваемые детали должны располагаться в вертикальной плоскости. При этом необходимо предусмотреть возможность стекания раскаленного металла вниз по линии шва.

Перед началом сварки необходимо провести подготовительные операции по очистке поверхностей и настройке полуавтомата. Для сваривания тонких поверхностей следует установить «1», «макс», а плавность регулировки на «7». Для толстых листов больше подойдет установка соответственно «2», «макс», «8».

Если при сварке полуавтоматом образовались прожоги, то это означает, что был выбран слишком большой ток. На поверхности может образоваться капелька застывшего металла, образовавшаяся из раскаленной проволоки. Ее после окончания работы необходимо убрать.

Если по время работы проволочку слишком сильно прижимать к поверхности, то будет возможна поломка подающего механизма. Если проволока будет скользить по поверхности, это наоборот, означает, что прижимное усилие недостаточно.

Для сварки кузова самым подходящим будет углекислотный полуавтомат. Его применение обеспечит надежную сварку деталей толщиной до шести миллиметров. Сваривать он может, как черные, так и цветные металлы.

Такой полуавтомат требует применения углекислого газа в баллоне. Также необходим редуктор для снижения давления. Для сваривания цветных металлов целесообразно применить аргоновую сварку. Наличие легко воспламеняющегося газа потребует осуществления дополнительных мер по обеспечению безопасности процесса.

Полуавтоматический сварочный аппарат для сварки автомобиля является гарантией получения красивого качественного шва, поэтому его целесообразно использовать, если предстоит сварка на дорогом автомобиле.

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Чем опасна коррозия

На начальном этапе коррозия запросто устраняется специальными средствами с последующей покраской элемента.

Но есть одна достаточно серьезная проблема – ржавчина обычно появляется в скрытых местах (днище, пороги, колесные арки) и своевременно обнаружить ее сложно.

На видимых же частях кузова следы коррозии появляются уже когда процессы разрушения металла развились и устранить их обработкой химией уже не получиться.

В общем, коррозия в первую очередь повреждает несущие элементы, которые обеспечивают жесткость кузову.

Если вообще не принимать никаких мер, то за сравнительно короткий срок несущая часть авто потеряет возможность выдерживать нагрузки, что приведет к перекосам и «уводу» кузова.

К тому же автомобиль потеряет свою презентабельность – коричневый налет на видимых элементах и дыры явно не делают машину визуально красивой.

Советы по ремонту автомобильного кузова с помощью сварки своими руками

Соединить детали из очень тонкого металла достаточно трудно. Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для начала нужно провести подробный осмотр кузова автомобиля, чтобы понять какие области нуждаются в ремонте. Также с помощью внимательного осмотра вы сможете понять, нужен ли вам капитальный ремонт или можно обойтись небольшим локальным.

Капитальный ремонт предполагает выполнение полномасштабных ремонтных работ, которые чаще всего связаны с заменой какой-либо детали кузова полностью. Если вы имеет все необходимое оборудование и опыт за плечами, вы без проблем сможете выполнить как локальный, так и капитальный ремонт кузова вашего автомобиля

Особенности сварки кузова

Сварочные работы по кузову можно выполнить при помощи углекислотного полуавтомата, который варит проволокой. С помощью данного приспособления можно сваривать листы металла толщиной от 0,8 до 6 мм. Это позволит устранить различные прорехи и вмятины на кузове, приварить некоторые новые детали (например, пороги, крылья).

Подача двуокиси углерода к месту сварки позволяет сохранить больший объем частиц металла, благодаря этому металл плавится, а не сгорает. Такой эффект достигается за счет того, что двуокись углерода вытесняет кислород.

Механизм сварочного углекислотного полуавтомата.

Если к месту сварки будет подаваться аргон, то можно выполнять сварку алюминия, нержавеющей стали и других цветных металлов и сплавов. При этом необходимо, чтобы используемая присадочная проволока была изготовлена из того же металла, который варится.

Предварительно металл нужно подготовить к сварке. Участок на кузове и привариваемые детали нужно тщательно почистить. С них удаляется краска, ржавчина и любые загрязнения.

Шов может быть сплошным или прерывистым. Это определяется конструктивными особенностями места сварки автомобиля своими руками. Прерывистый шов применяется на тонком металле, если между свариваемыми деталями большой зазор. Такой зазор предотвращает прожиг металла, если детали соединяются встык, то выполняется сплошной шов.

Чтобы металл не перегревался, необходимо уменьшить передачу тепла к нему. Этого можно достичь, если применить периодическую подачу тока. В зависимости от толщины свариваемых деталей и размеров зазоров между ними подбирается оптимальное соотношение длительности сварки и перерывов. Перерыв необходим для охлаждения сварочной ванной, чтобы избежать прожога.

Рекомендуется придерживаться следующего порядка выполнения сварки автомобиля своими руками:

Схема подключения баллона высокого давления.

- Проверка сети на нагрузочную способность. Прежде чем приступить к сварке, нужно убедиться, что проводка способна выдержать нагрузку, которую создаст работа сварочного аппарата. Только после успешной проверки можно переходить к подготовительным работам.

- Установите сварочную проволоку. Для этого нужно снять сопло с горелки полуавтомата и отвинтить ее медный наконечник ключом. После этого отводится прижимный ролик проволокой и устанавливается необходимая полярность тока. Если будет применяться простая проволока, то плюс должен быть установлен на горелке, а минус – на зажиме. При использовании флюсовой полярность устанавливается наоборот.

- Проволока должна быть заведена в подающий канал на 10-20 см. После этого нужно подвести прижимный ролик. Проволока обязательно должна попасть в ложбинку ведущего ролика.

- Полуавтомат подключается к сети. На ручке горелки нужно нажать специальную клавишу. После этого начнется подача газа, а затем – подача проволоки и тока. После этого надевается медный наконечник и сопло.

подразумевает приваривание всех деталей, кроме передней. Это связано с тем, что нагрузка на переднюю часть минимальная. Это не касается тех машин, передняя подвеска которых оказывается под сильным упором

Пол обычно приваривается с обеих сторон, но перед этим очень важно обработать сварочные швы специальным грунтовочным составом. Крылья и капот обычно не приваривают, но швы стоек, задней части и поддона необходимо тщательно обработать

Средства безопасности

Сварка кузова осуществляется в специальной негорючей одежде. Дополнительными средствами защиты снижают риск нанесения вреда рукам и лицу. Это выполняется при помощи рукавиц и защитной маски. Желательно, чтобы одежда покрывала все тело. Необходимо свести к минимуму количество впадин, кармашков, складок, и других зон, куда может попасть капля сварки.

Если процедура выполняется на металлическом полу, для повышения безопасности при работе рекомендуется подложить резиновый коврик или одеть галоши.

Прибор для сварки заземляется в обязательном порядке. Возможность работы допускается только с аппаратами с режимом автоматического выключения в случае непредвиденной ситуации.

В помещении должна работать качественная вентиляция. При выполнении сварочных работ выделяются газы, способные нанести вред здоровью человека. Можно воспользоваться помощью специальной вытяжной системы. Это условие позволит свести риск отравления к минимуму.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Теперь разберём каждый процесс отдельно и продуманно.

Ремонт порогов автомобиля.

Приступая к восстановлению повреждённых порогов, надо учитывать довольно сильное различие этих элементов в разных моделях автомобилей. Они несут и роль жёсткости кузова, и эстетическую составляющую, потому что у всех на виду. Поэтому ремонт должен быть выполнен с достаточной точностью, чтобы не ухудшить ни один из этих факторов.

Для этого процесса применяются самые разные методы, нередко их приходится использовать в комплексе. Бывает достаточно использовать накладки, а порою приходится применять сварку и вытягивание металла. И тут опять-таки проявляется тонкость – если проделать это некачественно, то спустя месяц-другой он лопнет в том же самом месте. Силы и средства затрачены, а результат оказался пшиком.

Именно поэтому лучше обратиться к специалистам, кто обладает профессиональными навыками этого дела, как мастера сети автосервисов Никрасофф. В этом случае Вы сможете быть уверены, что в один “прекрасный” момент из порога Вашего автомобиля не вывалится толстый кусок шпатлёвки, которым повреждение банально прикрыли, ничем при этом не восстановив его.

К тому же для этого процесса необходимо использовать целый набор специфического инструмента, названия которого не каждый человек услышит за всю свою жизнь. А для нас это привычная и любимая работа, так что все наши техцентры укомплектованы всем необходимым.

Покраска порогов автомобиля.

Тут тоже не всё так просто. В случае со съёмным порогом, надо суметь это сделать так, чтобы при установке не повредить свежий слой. Ведь любая трещинка обязательно найдёт дорожку дальше. А при окрасе несъёмных мало того, что необходимо защитить все соседние элементы автомобиля от случайных брызг (а ведь зачастую это приходится делать при открытой двери в салон!), но ещё при этом умудриться добраться до всех труднодоступных изгибов мыслей дизайнера этой модели.

Тут уже не играет роль в каком случае производится покраска – после ремонта порогов из-за повреждения или в следствии коррозии, или же это превентивный шаг для предотвращения её образования. В любом варианте необходима опытная рука.

В случае покраски порогов автомобиля нужно не только полное совпадение с основным цветом кузова, но и создание определённого защитного слоя для дальнейшей эксплуатации. В боксах Никрасофф для этого оборудовано специальное помещение, снаряжённое всеми необходимыми средствами для проведения покраски порогов любой сложности.

- Что Вы получаете в результате, обращаясь к нам для устранения повреждений порогов автомобиля:

- Восстановление былой жёсткости кузова вне зависимости от степени повреждения порогов.

- Возвращение заводского вида лакокрасочного покрытия, ничем не контрастирующее с основным цветом.

- Экономный и быстрый способ устранения одной из самых неприятных проблем автомобильного кузова.

- Уверенность в том, что пороги Вашего автомобиля и дальше будут надёжной опорой и поддержкой.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

-

далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

Расположение переключателей на передней панели сварочного аппарата BlueWeld

-

теперь к баллону с углекислым газом подключается редуктор так, как показано на фото;

Понижающий редуктор подключается к баллону с углекислым газом

-

бобина со сварочной проволокой закрепляется в аппарате, после чего конец проволоки заводится в подающий механизм;

Сварочная проволока заводится в подающий механизм

-

сопло на горелке откручивается пассатижами, проволока продевается в отверстие, после чего сопло прикручивается обратно;

Снятие сопла со сварочной горелки

- после заряжания аппарата проволокой с помощью переключателей на передней панели аппарата выставляется полярность тока сварки: плюс должен быть на электрододержателе, а минус на горелке (это так называемая прямая полярность, которую ставят при работе с медной проволокой. Если же сварка производится обычной проволокой без медного покрытия, то полярность необходимо поменять);

-

теперь аппарат подключается к сети. Горелка с электрододержателем подносится к ранее подготовленному свариваемому участку. После нажатия кнопки на электрододержателе раскалённая проволока начинает выдвигаться из сопла, одновременно открывается подача углекислого газа;

Процесс сварки автомобильного кузова полуавтоматическим аппаратом

-

если сварной шов будет длинным, то сварка производится в несколько приёмов. Вначале привариваемый участок «прихватывается» в нескольких точках. Затем делается 2–3 коротких шва по линии соединения. Они должны отстоять друг от друга на 7–10 см. Этим швам необходимо дать остыть в течение 5 минут;

Несколько коротких предварительных швов

-

и только после этого оставшиеся участки соединяются окончательно.

Края повреждённого кузова сварены окончательно

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома

А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой

Подготовительный этап

Теперь можно приступать к подготовительным работам. В этом нет ничего сложного, и их нетрудно будет выполнить своими руками. Необходимо просто очистить от ржавчины все проблемные участки днища. Это можно делать двумя способами.

При помощи болгарки. В этом случае необходимо использовать как круги для резки, так и для шлифовки. Во время работы обязательно нужно следовать всем правилам по технике безопасности. Очистку труднодоступных мест от ржавчины лучше осуществлять газосваркой.

После ударения ржавого металла и коррозии, края поверхности к которой будут крепиться латки нужно хорошо зачистить. Желательно эту работу делать болгаркой. Теперь можно вырезать латки из металла и приступать к сварочным работам. Резку металла лучше осуществлять с помощью ручных или электрических ножниц по металлу. Это позволит сделать заготовки точного размера и сохранить ровные края. Резка металла, особенного тонкого, сваркой требует высокой квалификации.

Общие рекомендации:

1) Для обработки днища выбирайте хорошо проветриваемое помещение,

2) Придерживайтесь правил пожарной безопасности, при распыливании антикоррозионного средства избегайте малейшей искры,

3) При попадании средства на кожу или в глаза, следует немедленно промыть кожу теплой водой с мылом, а глаза – 15 мин. проточной водой,

4) Не оставляйте инструменты и средства обработки без присмотра и на виду у детей,

5) Температура воздуха окружающей среды должна быть в пределах +5 – +30 ͦС.

Повторная обработка антикорами

Для повторной обработки уже не требуется специальная подготовка, просто используются средства на масляной основе, состав которых позволит им добраться до ржавчины под первым слоем.

Виды антикоррозионных материалов

- Восковые.

- Битумные.

- Масляные.

Какими качествами должны обладать антикоррозионные покрытия?

1. Экологичность. Препараты должны быть безопасны для окружающей среды, владельцев авто.

2. Морозоустойчивость. Средство должно сохранить свои защитные свойства при низких температурах.

3. Пластичность. Во время движения автомобиль подвержен вибрации и небольшим деформациям отдельных узлов, поэтому покрытие должно быть пластичным.

4. Высокая активность

Для машин, уже тронутых коррозией, важно, что бы средство имело свойство хорошо пропитываться, тем самым изолировать и останавливать коррозию

5. Абразивостойкость

Защищать детали авто от постоянного воздействия абразивов ( важно для днища, порогов, арки колес)

6. Способность материала удерживаться при повышенной температуре.

Чем обрабатывать снаружи машину и внутри.

Существуют две группы средств против коррозии – для скрытых и внешних поверхностей автомобиля.

Внешние – те, которые постоянно находятся в непосредственном контакте с летящими из-под колес, камнями и песком. К ним относятся днище, пороги, поверхности колесных арок. Обрабатывать их стоит эластичными покрытиями – мастиками (на основе полимеров и соединений каучука) и битумных смол. Они имеют антигравийные и противошумовые свойства. В жидком состоянии такие мастики достаточно густые, поэтому наносят их при помощи кисти или распылителя. Следует учесть, что оборудование для распыливания – не из дешевых.

Внутренние металлические поверхности частей кузова, обрабатывают другими средствами, на масляной или восковой основе. В отличие от антигравийных средств, они более жидкие и имеют способность заполнять мельчайшие трещинки, и нейтрализуют уже появившуюся ржавчину.

Защита

Соединение сваркой по большей части быстро «прихватывается» ржавчиной. Чтобы этого не происходило, швы покрывают защитными грунтами, смазками. При последующих работах по окраске их при необходимости удаляют.

Нагревающиеся детали, к примеру сварку гофры глушителя, выхлопной трубы или коллектора окрашивают термостойкой краской.

Швы на днище автомобиля покрывают защитной холодной грунтовкой на основе битума, синтетических смол или пластика, полости заполняются специальными герметиками.

Там, где повреждения изначально были вызваны коррозией кузова, к защите предъявляют повышенные требования. Наиболее уязвимыми в этом отношении являются пороги их надо обработать не только снаружи, но и изнутри, закачав специальный состав.

Подготовительные работы

Для запуска инвертора используется подключение к стандартной электросети. Предварительно необходимо проверить, способна ли электропроводка выдержать нагрузку оборудования с показателем 16А. В случае надобности прибор подключается к аккумулятору транспортного средства.

Инвертор включается пошагово:

- к отрицательной клемме подключается черный зажим;

- к положительной клемме подключается красный зажим;

- проводится присоединение дополнительных элементов к сварочному аппарату;

- прибор запускается в тестовом режиме.

Автомобиль очищается от пыли и загрязнений. Если возникает подобная необходимость – снимаются компоненты, усложняющие работу. Показатель влажности в помещении необходимо снизить до минимума.

Полезные советы при сварке кузова авто своими руками

В зависимости от обширности и характера повреждений ремонт кузова бывает локальным и капитальным. В первом случае достаточно установки заплаток. При капитальном ремонте придется менять участок кузова. Для его проведения в домашних условиях необходим высокий уровень мастерства по проведению сварочных работ и качественное оборудование. Поэтому новичкам рекомендуется поначалу ограничиться установкой заплаток на дыры, проеденные коррозией.

Для заплат, устанавливаемых в незаметных местах, можно выбирать любое железо, лишь бы оно совпадало по толщине и обладало достаточной прочностью. На видные участки рекомендуется подбирать материал той же толщины и марки. Идеальным вариантом будет заплата, вырезанная из кузова старого автомобиля такой же модели.

Закончив сварку авто и обработав швы с наружной стороны большинство автолюбителей забывают об их обратной стороне. Поэтому неудивительно, что уже через год сквозь краску проступает коррозия и приходится начинать все сначала. При свободном доступе к обеим сторонам проблем с обработкой нет. В случае, когда обратная сторона шва расположена в закрытой полости, рекомендуется просверлить в ней отверстие. Через него производится обработка антикоррозийным составом и шовным герметиком с помощью распылителя.

Несмотря на кажущуюся сложность, кузовной ремонт автомобиля электросваркой доступен даже новичкам. При недостатке опыта его можно наработать, тренируясь на ненужных обрезках металла. На первых порах в качестве третьей руки желательно привлечь помощника. Во избежание ожогов работа должна выполняться в одежде, не имеющей карманов и складок, в которых могут застревать брызги расплавленного металла. На месте проведения ремонта должен быть огнетушитель.