Как сделать пеногенератор для автомойки своими руками

Содержание:

- Формы для пеноблоков своими руками

- Конструкция пеногенератора

- Использование готовых форм из металла

- 2 вариант – изготовление оборудования для пенобетона своими руками

- Конструктивные особенности устройства пеногенератора

- Способы модернизации

- Выгоды использования пеногенератора для мойки авто

- Хранение и перевозка

- Мойка подкапотного пространства

- Требования к сборочным единицам и элементам пеногенератора

- Распылитель из аэрозольного баллончика

- Пеногенератор для пенобетона своими руками

- Вариант №1

- Технология изготовления пенобетона

- Синтетический и белковый пенообразователь для пенобетона

- Держатель для краскопульта

- Самостоятельная сборка

- Система автоматической дозации сырья для производства пенобетона

- Принцип действия

- Модернизация устройства

- Пенообразователь своими руками для пенобетона

- Портится ли пеногенератором насос АВД?

- Правила безопасности

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого материала: фанеры, металла, пластика. Главное требование, материал не должен деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

-

расчет формы для пенобетона;

-

изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную толщину

Примечание. Лучше устанавливать перегородки таким образом, чтобы плоскость наибольшей площади оказалась сверху. Таким образом, обеспечивается более быстрое высыхание блока и равномерный набор прочности пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние перегородки.

Мастера советуют делать форму для пенобетонных блоков разборной. Такой прием позволит варьировать размеры блоков. По этой же причине перегородочные пластины не следует сваривать между собой. Лучше сделать в них разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не прибавит.

Совет. Лучше применять ламинированную фанеру.

Схема-чертеж формы для пеноблоков и внешний вид

Преимуществом самодельной формы является возможность получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет влагу из сырого раствора, что повлечет деформирование формы и искажение характеристик пенобетона. Использование пленки упрощает также процесс расформовки блоков.

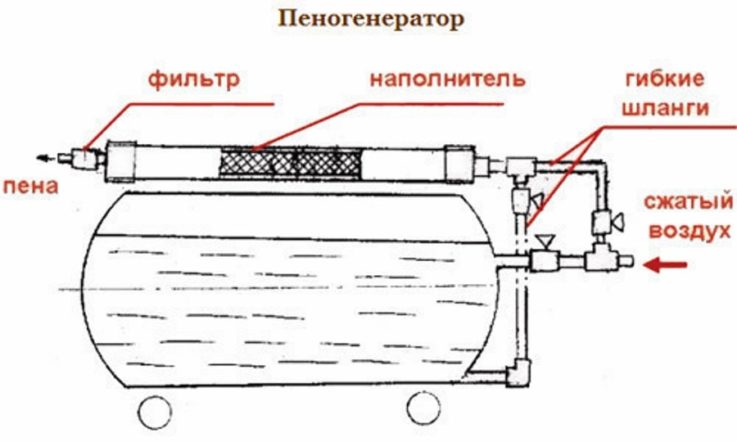

Конструкция пеногенератора

Структурно генератор пены очень похож на обычный опрыскиватель, основная схема почти идентична. Но есть один нюанс в том, что генератор пены — это оборудование повышенного давления.

Главным образом компоненты этого оборудования являются:

- баллон (от 25 до 100 л);

- смеситель;

- пушка;

- шланг.

Крупноразмерное оборудование с воздушным шаром большой ёмкости можно установить на тележку перехода для обеспечения лёгкого движения.

Так как оборудование функционирует под большим давлением, баллоны производятся из нержавейки или металла с неотъемлемым антикоррозийным покрытием. В отдельных промышленных модификациях на цилиндр устанавливается прямая линейка, что даёт возможность контролировать поток и своевременное наполнение.

Преобразователь пены не может работать самостоятельно. Нормой является рабочее давление для пеногенератора 5 — 6 бар. Для контроля в резервуаре устанавливают манометр, надзор давления исполняется имеющимся регулятором давления.

Использование готовых форм из металла

Использование уже готовых металлических форм для пенобетона значительно облегчает процесс строительства, потому что не нужно будет тратить время на изготовление своей формы. Но в этом случае нужно учитывать то, что придется потратить некоторые средства на покупку.

При применении стандартной формы получаются блоки определенных размеров – 300х600х200 мм, для их корректировки с целью получения блоков специальных конструкций используются ленточнопильные машины.

Перед началом использования форм их смазывают специальным составом, не содержащим масла.

Применение готовых металлических форм имеет свои преимущества:

Простая их разборка позволяет быстро извлекать готовые блоки.Благодаря точным геометрическим формам изготовленные блоки получаются ровные и одинаковые.Металлические конструкции имеют разборно-сборную систему, поэтому при транспортировке не занимают много места.Формы из металла отличаются долговечностью.В форму происходит одновременная заливка тридцати блоков, на что требуется пенобетона в количестве 1,08м³.

2 вариант – изготовление оборудования для пенобетона своими руками

Для начала отметим, какое вообще нужно оборудование для производства пеноблоков при использовании классической двухстадийной технологии производства.

Заводская комплектация мини-завода по производству пенобетона включает в себя:

-

пеногенератор с компрессором для подачи воздуха;

-

смеситель (в частном производстве используется обычная бетономешалка);

-

формы для пеноблоков;

-

дополнительное оборудование: манометр, насос.

Комплектация стандартной пенобетонной установки

Рассмотрим, как сделать каждый из перечисленных видов оборудования в домашних условиях из подручных средств.

Конструктивные особенности устройства пеногенератора

Прежде чем выяснить, как делается пеногенератор, следует разобраться с его конструкцией и принципом функционирования. Пеногенератором называется металлический резервуар или бак, ёмкость которого составляет от 20 до 100 л. В верхней части такого резервуара имеется заливная горловина, а также сливной клапан с двумя штуцерами. Один из штуцеров (входной) соединяется с компрессором, а ко второму (выходному) подключается насадка для создания пены и её нанесения (распыления) на кузов авто.

Резервуар, в зависимости от его объёма, заполняется специальным моющим раствором, количество которого составляет 2/3 ёмкости бака. Раствор представляет собой смесь 10 мл автомобильного шампуня с 1 л воды.

После заполнения бака моющим средством включается компрессор и подаётся сжатый воздух в бак. Чтобы создать пену давление воздуха должно составлять не менее 6 атмосфер. В баке под воздействием сжатого воздуха формируется пена из шампуня, которая попадает в выходной штуцер через фильтр и распылитель (пенообразователь). Распылитель расположен в насадке, через которую и подаётся пена на кузов автомобиля. Давление в баке контролируется манометром, а его уровень наполненности — специальной водоизмерительной трубкой.

Основная цель устройства — образование пены из рабочего раствора

Благодаря такому устройству, человеку не нужно контактировать с химикатом, а нанесение шампуня в виде пены способствует лучшему отмыванию грязи с кузова автомобиля. Кроме того, увеличивается скорость мойки автомобиля, которая занимает не более 15-20 минут. К ряду дополнительных преимуществ применения парогенератора также относятся:

- Полное отсутствие физического контакта с поверхностью кузова. Это исключает возникновение повреждений, пятен и помутнений лакокрасочного изделия.

- Возможность удаления грязи в труднодоступных местах.

- Дополнительная защита лакокрасочного покрытия благодаря формированию тонкой защитной антикоррозийной плёнки.

Однако из всех преимуществ немаловажно выделить и недостаток, который заключается в том, что парогенератор заводского изготовления стоит достаточно дорого (от 10 тысяч рублей в зависимости от ёмкости). Исходя из этого, многие домашние умельцы прибегают к изготовлению парогенераторов низкого давления

Такой подход позволяет существенно сэкономить финансы, а также получить качественный парогенератор для домашнего использования.

Способы модернизации

Когда вопрос создания пенообразователя закрыт, всё уже есть, прекрасно работает, всегда хочется, чтобы пользоваться им было ещё и максимально комфортно. Здесь можно придумать много новшеств. Кто-то приделывает дополнительный распылитель. Другие присоединяют насадку для моек высокого давления вместо трубки. Можно сделать конструкцию белее портативной, просто установив её на раму с колёсиками. А также много чего другого… Главное, понимать, как работает установка, а дальше, исходя из этого, решать, что можно заменить или видоизменить.

Сделанный собственными руками вспениватель (одним из вышеописанных способов), конечно, вряд ли подойдёт для промышленного использования, однако с задачей мойки машины несколько раз в неделю он прекрасно справится. Имея такой пенообразователь дома, у вас будет постоянно практически бесплатная, при этом эффективная и очень быстрая мойка авто.

Выгоды использования пеногенератора для мойки авто

Генератор пены продаётся в магазине, который торгует оборудованием для профессиональных автомобильных моек. Цена покупного пеногенератора от 10 тысяч. А если брать брендовый аппарат, то придётся заплатить в два раза больше. Такие затраты не каждому по карману. Поэтому ниже приведена небольшая инструкция, как самому сделать пенный генератор и потратить на его изготовление всего от 500 до 2 тыс. рублей. Кроме экономии денежных средств, владелец самодельного генератора получает такие выгоды:

- экономия времени — мойка активной пеной автомобиля происходит быстрее, примерно на 10–15 минут;

- моющее средство расходуется эффективнее и экономнее;

- активная пена исключает использование губки, что помогает защитить лакокрасочное покрытие от механического воздействия;

- пеногенератор позволяет тщательнее вымыть труднодоступные места.

Хранение и перевозка

Смесь не капризная, можно транспортировать как и где угодно. Пенообразователь – не капризный материал. Его можно держать и перевозить где и как угодно. Для него подходит любое место с любыми условиями. Летом во время жары раствор не портится, сохраняет свои качественные характеристики. То же самое касается и зимнего периода, когда ртуть на градуснике находится гораздо ниже нуля. Если вдруг под воздействием слишком низких или высоких температур раствор как-то изменится, то при нормализации условий он довольно быстро возвращается к своему прежнему виду. На качество его это никак не повлияет.

Для хранения средства, как правило, используют чистую запечатанную емкость. Температура в помещении при этом может варьироваться от 5 до 40 градусов выше нуля. Тогда материал надолго сохранит свой первозданный вид. Следите за тем, чтобы внутрь пенообразователя не проникли нефтепродукты. Иначе средство потеряет все свои качества, придя в негодность.

Мойка подкапотного пространства

Популярность услуги мойки подкапотного пространства стала с усовершенстованием процедуры подготовки к продаже автомобиля, т.е. придание свежести для нового автовладельца. Но и неравнодушным сложно смотреть на состояние двигателя после суровых зим. Песок, грязь повреждают ремни и ролики, соль уничтожает детали электропроводки, клеммы, контакты, болты заземления на кузове, детали стартера и генератора, ремонт потом обходится в разы дороже.

Как показывает практика, активная пена хорошо справляется и с мойкой под капотом. Многие автолюбители опасаются данной операции и правильно делают. Ведь незнание некоторых нюансов, действительно может повлечь проблемы.

1. Мойку подкапотного пространства производить только «на холодную» (30 минут после поездки).

2. Рекомендуется изолировать генератор промышленной (пищевой) пленкой. Также необходимо снять клеммы с аккумулятора.

3. Избегать мойки под большим давлением. Это может привести к поломкам.

4. После мойки всё тщательно просушите воздухом.

Требования к сборочным единицам и элементам пеногенератора

Входное отверстие и глубина сопла должны быть одинакового размера, и он должен составлять не меньше 30 миллиметров. Диаметр выходного отверстия должен быть в 3 раза больше, чем глубина сопла. Центральное отверстие же должно иметь диаметр 10 миллиметров.

Чтобы получить пеногенератор для пенобетона своими руками, нужно соблюдать определенные параметры при изготовлении пенопатрона:

- Для получения 200 литров пены, пенопатрон должен обладать диаметром 40 мм и длиной 800 мм;

- Для получения 500 литров пены, пенопатрон должен обладать диаметром 80 мм и длиной 800 мм.

Сетка должны быть сделана из проволоки минимального сечения, тогда вы получите необходимый эффект. Остальные сборочные единицы должны подгоняться в процессе сборки пеногенератора.

Распылитель из аэрозольного баллончика

Ручной пульверизатор из аэрозольного баллончика — это один из простейших видов самодельного краскораспылителя для водоэмульсионной краски, который очень легко выполнить из подручных материалов. Для работы необходимо подготовить следующие предметы: пластиковая бутылка, велосипедная камера, аэрозольный баллончик, например, от использованного дезодоранта и велосипедный насос.

Работы выполняются в следующем порядке:

с велосипедной камеры срезать ниппель с крышкой диаметром 3 см;

в бутылке проделать отверстие;

к внутренней стенке бутылки приклеить ниппель, который будет выполнять функцию нагнетания воздушной массы;

ножовкой по металлу выпилить из баллончика распыляющий модуль с клапаном (баллончик необходимо подбирать так, чтобы его размер совпадал с диаметром пробки от пластиковой бутылки);

холодной сваркой прикрепить клапан к пробке, при этом важно создать абсолютно герметичное соединение, поскольку конструкция будет функционировать под давлением;

испытать аппарат под давлением не выше 3 атмосфер.

Изготовленный в домашних условиях пульверизатор из баллончика работает по принципу безвоздушного распылителя и отлично окрашивает поверхность как при покраске водоэмульсионным составом, так и при побелке известью.

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью производства.

Назначение – преобразовывать пенообразователь в пену, перед подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

-

подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость;

-

преобразующий модуль. Квинтэссенция установки – преобразование пены;

-

дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

изготовления пеногенератора понадобится: металлическая труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более подробно комплектующие указаны в спецификации, которая сопровождает чертеж пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале она имеет узкий канал, который затем расширяется. Такой прием позволяет увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет максимально возможная скорость.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем один из них (по которому будет подаваться воздух) целесообразно разместить с торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20% больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он предназначен для выхода готовой смеси. Выходной патрубок целесообразно оборудовать приспособлением в виде воронки для снижения скорости выхода смеси. В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона. Чтобы частички сетки не вылетали вместе со смесью, на выход трубы устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон. Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с противоположных торцов. Чтобы обеспечить увеличение скорости прохождения пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке и может быть использована как временный вариант. Место установки сопла или жиклера показано на схеме.

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном и манометром позволит регулировать давление.

3. Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг, посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет подаваться в смеситель посредством движения через боковой патрубок. Установка небольшого насоса (обычного бытового «ручейка») позволит организовать более эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии, подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем не будет уступать пене, полученной из заводского генератора.

Вариант №1

Основное, что понадобится для изготовления пеногенератора, – металлическая емкость нужного объема, несколько небольших поворотных кранов, угловые фитинги и тройники, штуцеры, дюймовая труба длиной 0.5м и несколько гибких патрубков, которые продаются в любом магазине сантехнических товаров. Также понадобится обычная полиэтиленовая мочалка. Она будет формировать пену.

Остальные компоненты, как правило, имеются практически у каждого автомобилиста:

- болгарка;

- рулетка;

- гаечные ключи;

- плоскогубцы;

- компрессор.

Последовательность работ достаточно проста. В первую очередь нужно подсоединить гибкие трубки к выводам металлического резервуара. На каждом из патрубков нужно установить обычные сантехнические краны, с помощью которых будет регулироваться поток пены и подача воздуха из компрессора. Один вывод накопительной емкости соединяется с дюймовой трубой, внутрь которой необходимо забить полиэтиленовую мочалку.На ее противоположном выходе устанавливается фильтр, предназначенный для улавливания мелких кусочков мочалки. Второй вывод резервуара подсоединяется к шлангу компрессора.

При прохождении через мочалку, помещенную в дюймовую трубу, моющая смесь будет вспениваться. Компрессорный агрегат будет создавать давление величиной в несколько атмосфер, чтобы получить нужный напор моющего состава.

Учтите, что плотность изготовляемой пены зависит от длины трубки и плотности ее набивания мочалкой.

Наглядная схема сборки такого пеногенератора представлена на рисунке. Если все элементы соединены в правильном порядке, такое устройство вполне сможет справляться со своей функцией и с легкостью заменит дорогостоящее оборудование заводского производства.

Технология изготовления пенобетона

Для того чтобы произвести пенобетон, необходимо внести пену в бетонный раствор (находящийся в жидком состоянии), после чего перемешать. Основные характеристики получаемого продукта напрямую зависят от качества и плотности пены. В связи с этим используемое для его производства оборудование должно обеспечивать правильное смешивание воздуха, эмульсии и воды. Следует отметить, что собрать пеногенератор своими руками не так уж и сложно. Это объясняется простотой его конструкции, которая основывается на принципе парных регулировочных вентилей. Именно при открытии и закрытии за счёт них системы пена приобретает требуемые параметры

Поэтому очень важно их правильно настроить

Синтетический и белковый пенообразователь для пенобетона

В технологической схеме используют органические и синтетические компоненты. Белковые или протеиновые пенообразователи изготавливают гидролизом из сырья животного происхождения на основе крови. Также используют для этих целей растительную древесную смолу после ее омыления.

Натуральный пенообразователь для пенобетона считается наиболее приемлемым вариантом при изготовлении материала, используемого в строительстве жилых зданий. Это в первую очередь экологические и санитарные нормы. Другая сторона вопроса – «нейтральность» реакции готовой продукции.

Синтетические пенообразователи более дешевые. Минусом их использования является невозможность изготавливать пенобетон с низкой плотностью (менее 300 кг/м³). Кроме этого, прочность готовых стеновых блоков уступает аналогам, изготовленным на основе белковой пены.

Держатель для краскопульта

Простой держатель для краскопульта своими руками можно выполнить из обычного фанерного листа толщиной около сантиметра. Для этого необходимо:

- вырезать из листа фанеры квадрат размером 25 х 25 см, в котором лобзиком выпилить круглое отверстие, по размеру соответствующее заправочному бачку пульверизатора;

- вставить ручку пистолета в паз, выпиленный от края фанерной доски к отверстию;

- установить подставку на ножки из деревянных брусков, высота которых должна выбираться таким образом, чтобы внизу было пространство для размещения шланга;

- к такой подставке можно дополнительно сделать держатель для фильтровальной воронки, для этого используется алюминиевая проволока, которая шурупами прикрепляется к фанере.

Самостоятельная сборка

Начинать собирать такое устройство стоит с сосуда, куда будет подаваться воздух и водный раствор. В его роли лучше всего использовать железную ёмкость цилиндрической формы. Следует отметить, что подача сырья с воздухом должна быть непрерывной. Раствор попадает в ёмкость благодаря погружному насосу по шлангу. Сжатый воздух подаётся в сосуд из компрессора через другой шланг. В связи с тем, что пеногенератор для пенобетона собирается из всех доступных материалов, регулировка давления будет выполняться за счёт вентиля. Для того чтобы в системе увеличилось давление, требуется просто перекрыть его сильнее. Подача воды производится по аналогичному принципу. Всего одной правильной настройки двух вентилей будет достаточно для того, чтобы наладить работу устройства и получать качественную пену.

Система автоматической дозации сырья для производства пенобетона

Многие производители пенобетона знают, как много времени уходит на приготовление и засыпку сырья в установку для производства пенобетона. К примеру, на 1 замес с V=1 куб.м. необходимо вручную засыпать 6 мешков цемента (300 кг), просеять и засыпать 17 ведер песка (270 кг), отмерить нужное количества воды и пены. В лучшем случае на это тратиться 10-15 минут. За смену при производительности 20 куб.м. пенобетона выходит 1,5-2 часа потерь времени, 3-4 человека засыпают вручную 6 тонн цемента и 5 тонн песка. Ко всему, нельзя забывать человеческий фактор: ошибки в подсчете количества мешков цемента, ведер песка, литров воды ведут к неправильной дозировке.

В итоге получается низкая производительность, высокая себестоимость, нестабильное качество пенобетонной смеси. Поэтому, производители и стараются механизировать весь процесс производства пенобетона.

Предлагаемая Система автоматизированной дозации предназначена для управления всем комплексом производства пенобетона от подачи сырья до выгрузки готовой смеси.

Система дозации для производства пенобетона

Основные части системы дозации:

1. Весовой дозатор цемента и песка на тензодатчиках. 2. Ленточный транспортер подачи песка. 3. Шнек подачи цемента. 4. Растариватель биг-бэгов цемента (или силос хранения цемента). 5. Дозатор воды. 6. Дозатор пенообразователя.

Описание процесса производства пенобетона:

Оператор выбирает рецепт приготовления пенобетона и запускает процесс автоматизированного производства пенобетона:

- Включается шнек и подается цемент из растаривателя биг-бэгов (или силоса) в весовой дозатор. После набора необходимого веса цемента, шнек отключается.

- Включается транспортер подачи песка в весовой дозатор. После набора веса песка, транспортер отключается.

- Подается вода насосом в смеситель. После набора дозы воды, насос отключается.

- Включается смеситель, открывается автоматически задвижка бункера и происходит выгрузка цемента и песка.

- Добавляется в смеситель пена из пеногенератора через дозатор пенообразователя.

- После перемешивания компонентов, пенобетон выгружается в формы.

Преимущества использования системы дозации:

|

Оператор может корректировать и задавать различные рецепты производства пенобетона, выбирать дозы подачи сырья, следить за рецептурой и расходом материалов, настраивать и следить за всеми параметрами процесса. Установленная программа в пульте позволяет отображать весь процесс автоматизированного приготовления пенобетона на операторской панели в реальном времени. Выгода использования автоматизированной системы дозации: |

Автоматический дозатор цемента и песка

|

Устройство дозатора Дозатор состоит из рамы, на которой подвешен приемный бункер и пульт управления. Бункер оснащен поверхностным вибратором и затвором с электроприводом. Взвешивание происходит с помощью тензодатчиков. Данные отображаются на операторской панели пульта.

|

|

Средства автоматизации

|

Пульт управления позволяет управлять работой всем комплексом приготовления пенобетонной смеси: весовым дозатором, шнековым конвейером, ленточным транспортером, насосом и дозатором воды, насосом подачи пены, смесителем, вибратором станции растаривания цемента в «биг-бегах» или силоса цемента. |

- Установка доз на замесы (количество цемента, песка, воды, пены).

- Автоматический набор цемента в приемный бункер.

- Автоматический набор песка в приемный бункер.

- Автоматический набор воды в смеситель — установку для пенобетона.

- Автоматическое включение вращения смесителя.

- Автоматическую выгрузку из приемного бункера цемента и песка.

- Автоматический набор пены в смеситель.

- Выгрузка пенобетонной смеси в форму.

-

- Установка для производства пенобетона

- Транспортер подачи песка

- Станция растаривания биг-бэгов цемента со шнеком

Принцип действия

Итак, мы будем конструировать воздушно-жидкостный пеногенератор с пассивным барботером. Такой вид данного класса устройств технически прост и доступен для самостоятельного изготовления, а его показатели по производительности и кратности пены достаточны для индивидуальной автомойки. Воздушно-жидкостный значит, что пенообразователь жидкий (раствор автошампуня в воде), а наполнитель пены атмосферный воздух.

Принцип действия генератора пены указанного вида иллюстрирует рис.:

Принцип действия пеногенератора для мойки машины

В зависимости от способа подачи пенообразователя и наполнителя данное устройство конструктивно может быть выполнено:

- Инжекционным (с наддувом) – пенообразователь и наполнитель подаются принудительно под давлением. Возможности регулировки кратности и расхода пены наиболее широкие. «Дальнобойность» (см. ниже) наибольшая. Воздушный компрессор – низкой или средней производительности на давление от 4-5 ати (4-5 бар (прибл.) или 55-70 psi). Расход шампуня на мойку легковой машины 30-50 мл; воды на пенообразователь – 5-6 л.

- Эжекционным прямого действия (с наддувом) – воздух подается также принудительно и подсасывает пенообразователь из расходной емкости с атмосферным дренажем, как в распылителе одеколона с грушей. Конструктивно проще пред. вида (не нужен сосуд на давление), но возможности установки параметров пены несколько уже. Компрессор на давление от 2-2,5 ати (бар, или 29-36 psi); расход воды и шампуня прибл. в 1,5-2 раза больше, чем в пред. случае. С компрессором низкой производительности (для накачки шин) возможно получение только низкократной пены. По данной схеме строится большинство пенных насадок к моечным пистолетам.

- Эжекционным обратного действия – струя пенообразователя из сопла подтягивает атмосферный воздух. Его расход определяется падением давления на срезе сопла, которое не может быть больше 1 атм (0,987 бар или 14,5 psi), поэтому получение высокократной пены невозможно. Актуальные для автомойки дополнительные параметры (см. ниже) неудовлетворительны, но на модели такого устройства из моечного пистолета с грязевой фрезой и обрезка пластиковой бутылки с «талией» (внизу на рис.) можно наглядно понять принцип действия и поучиться настраивать пену.

Дополнительные параметры

На производительность пенной автомойки существенно влияют и дополнительные параметры генератора пены:

- дальность выброса пенной струи (дальнобойность) – чем с большего расстояния можно «обстрелять» заданную площадь, чем меньше времени уйдет на мойку и тем лучше будет ее качество, т.к. у набрызганной в начале пены меньше риска «перестояться»;

- однородность струи – моет машину преим. пена из плотного ядра струи, а образующие ореол хлопья более стекают без толку;

- поперечное сжатие струи – мойка сжатой «лопатой» пены дает гораздо меньшую потерю ПАВ, чем круглой в поперечном сечении «метлой».

Дальше всего «стреляют» инжекционные генераторы, на 3 м и дальше. Однородность и сжатие струи в значительной мере определяются распылительной насадкой, см. далее.

Еще один генератор

Часть пенных насадок к моечным пистолетам выпускается с двойным барботированием, активным пневматическим и пассивным. Воздух в расходный резервуар накачивается через распылитель в виде струи пузырей сквозь пенообразователь, над зеркалом которого образуется шапка низкократной пены. При нажатии на спуск часть ее поступает в камеру с пассивным барботером, который повышает кратность пены. За счет этого резко падает дальность выброса струи, зато под генератор такого типа для мойки небольших поверхностей может быть очень просто приспособлен бытовой помповый опрыскиватель (см. далее), причем возможность его использования по прямому назначению не теряется.

Модернизация устройства

Доработка включает в себя улучшение функционирования насадки. Недостаток штатных насадок заключается в том, что вода подаётся под низким давлением, поэтому полноценного смешивания не наблюдается. Рассмотрим два способа доработки заводских пеногенераторов.

Замена форсунки

Для модернизации понадобится воспользоваться винтогайкой. Найти её можно в системном блоке компьютера. Это изделие, которым фиксируется материнская плата. Преимуществом винтогайки является то, что она изготовлена из мягких материалов, поэтому в ней не составит труда высверлить отверстие. Для этого нужно взять сверло диаметром 1 мм. Посередине гайки проделывается отверстие. С торцевой части проделывается разрез, чтобы её можно было закручивать отвёрткой. Получившееся устройство следует завинтить внутрь насадки.

Теперь нужно взять аналогичного вида гайку немного большего размера. В ней просверливается отверстие диаметром 2 мм. Со стороны, которая будет повёрнута в сторону насадки, устанавливается форсунка. Для этого берётся стержень от гелевой ручки, от которого отрезается часть длиной не менее 30 мм. На насадке в верхней части делается отверстие диаметром 4,6 мм. Всё соединяется герметиком. Можно приступать к проведению испытательных работ.

Пенообразователь своими руками для пенобетона

Готовый концентрат для изготовления ячеистого бетона обычно продается большими партиями. Не всегда есть возможность его приобрести в необходимом количестве. Для частного строительства можно приготовить пенообразователь для пенобетона в домашних условиях. Для этого понадобится сосновая канифоль, столярный костный клей, едкий натр (каустическая сода).

Клееканифольный концентрат дает возможность получать до 500 л пены из 1 кг. Пористость материала однородная. Вес пены составляет около 90 г/л. При соблюдении технологии пузырьки получаются мелкие – от 0,1 до 0,4 мм. Концентрат готовится примерно за 2 часа. Хранить его можно в течение 2-4 недель. Рабочая температура составляет от 5 до 30°С.

Портится ли пеногенератором насос АВД?

Работа насоса АВД во многом зависит от сопротивления, образующегося на выходе из форсунки жиклера, которая стоит в копье. Если сопротивление пеногенераторного распылителя не больше допустимого для этой модели значения, то АВД пеногенератор просто не почувствует. Диаметр распылителя пеногенератора, который подключается вместо штатного пистолета, обычно составляет 1,5 мм, что больше диаметра форсунки штатного пистолета. Если пенообразующая таблетка и каналы подачи активной пены загрязнятся, это не повлияет на функциональность АВД, т.к. таблетка и каналы находятся в полостях, сообщающихся с внешней средой, атмосферой.

Правила безопасности

Основная опасность кроется в высоком давлении. Собирая генератор пены своими руками, не экономьте на элементах конструкции. Емкость опрыскивателя должна выдерживать давление до 4—5 атмосфер. Автошампуни делаются максимально деликатными, однако чтобы эффективно растворять грязь и химические реагенты, они должны обладать определенной степенью агрессивности. Поэтому металлические элементы конструкции должны быть изготовлены из нержавеющей стали и обработаны антикоррозийным составом. По этой же причине не стоит хранить остатки шампуня в опрыскивателе, со временем они могут разъесть пластик. Рекомендуется использовать столько моющего средства, сколько нужно для одной мойки. А после использования ополоснуть бак.